Was ist Feuerverzinken?

Das Feuerverzinken ist ein modernes und technisch fortschrittliches Verfahren, das Eisen und Stahl vor Korrosion schützt. Die hohe Qualität der Schutzbeschichtung ist das Ergebnis mehrerer besonderer Eigenschaften von Zink, die den Schutz von Gebrauchsmaterial Stahl vor Rost und Beschädigung ermöglichen. Mit dem Verzinkungsverfahrens verlängern wir die Lebensdauer von Stahlelementen, Konstruktionen und Schutzplankenmasten.

Beim Verzinken wird das Bauteil in ein Verzinkungsbad bei einer Temperatur von 450° getaucht. Die Verbindungen von Eisen und Zink verbinden sich zu einem untrennbaren und starken Überzug. Vor dem Verzinken wird das Material einer speziellen chemischen Behandlung unterzogen.

Was sind die Vorteile der Verzinkung:

- Sie ist der beste Schutz gegen Korrosion, der viele Jahre hält

- Zinkbeschichtung verfügt über eine hohe mechanische Festigkeit und eine größere Widerstandsfähigkeit gegen Beschädigungen.

- Zinkbeschichtung sieht ästhetisch aus

- Verzinkung ist kostengünstig und umweltverträglich.

Der Prozess des Feuerverzinkens

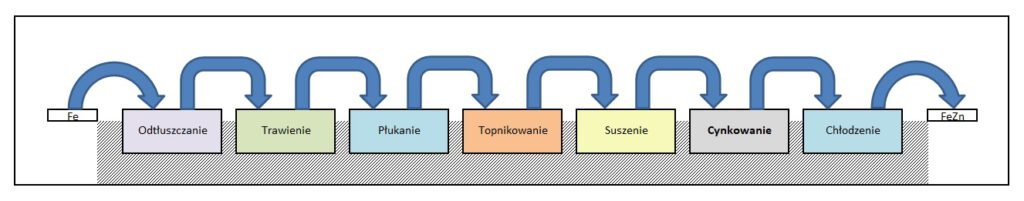

Das Feuerverzinken von Stahl ist die wirksamste und vielseitigste Methode, um Stahl vor Korrosion zu schützen. Zinkbeschichtung auf Stahlteilen gilt als eine hervorragende Schutzbarriere zwischen Stahl und der korrosiven Umgebung. Je nach Stärke der Zinkschicht und der Umgebung, in der das Produkt verwendet wird, hält der Korrosionsschutz 10 bis 100 Jahre. Der ordnungsgemäß durchgeführte Prozess des Feuerverzinkens besteht aus mehreren Etappen der Vorbereitung der Stahloberfläche der zu verzinkenden Elemente bis zu deren Eintauchen in ein Bad aus flüssigem Zink und der Bildung einer Schutzbeschichtung aus Eisen und Zink.

1. Entfettung

Die erste Stufe der Vorbereitung der Stahloberfläche für die Verzinkung bildet die Entfettung. Der Entfettungsprozess wird in anorganischen alkalischen, sauren oder neutralen Lösungen durchgeführt. Die Hauptaufgabe des Entfettungsprozesses besteht darin, eine chemisch saubere Oberfläche zu erhalten, indem die Stahlelemente von Verunreinigungen wie Fetten, Ölen, wachsartigen Substanzen etc. befreit werden, die in der nächsten Stufe, dem Beizen, nicht entfernt werden können.

2. Beizen

Die zweite Stufe der Vorbereitung der Stahloberfläche für die Verzinkung zielt darauf ab, nichtmetallische Stoffe wie Rost, Zunder und andere Korrosionsprodukte wirksam von der Oberfläche zu entfernen. Die geläufigste und am weitesten verbreitete Methode der Verzinkung ist ein Bad in 12-16%iger Salzsäure. Die Badzeit hängt in erster Linie vom Korrosionsgrad der Stahlelemente und der Säurekonzentration im Beizbad ab.

3. Spülung

Der Spülvorgang findet in einer mit Wasser gefüllten Wanne statt. Diese Vorbereitungsstufe dient dazu, die gebeizten Stahlteile von Säureresten zu befreien. Damit soll ein übermäßiger Säureeintrag in das Flussmittel verhindert werden.

4. Fluxen

Das Fluxen gilt als ein sehr wichtiger Schritt bei der Vorbereitung der Oberfläche vor dem Verzinken. Das Flussmittel, d.h. eine wässrige Lösung aus Zinkchlorid und Ammoniumchlorid, soll vor allem den korrekten Ablauf der Eisen-Zink-Reaktion beim Verzinken gewährleisten. Das Flussmittel aktiviert die gebeizten und gewaschenen Materialoberflächen, so dass sie schnell und gleichmäßig mit dem Zinkbad reagieren.

5. Trocknen

Nach dem Fluxen folgt die Trocknung, die in geschlossenen Trocknern bei Temperaturen von 100 bis 150 °C erfolgt. Der Zweck dieses Verfahrens ist es, u.a. die Flussmittelrückstände zu trocknen und den Temperaturunterschied zwischen den für das Verzinken vorbereiteten Materialien zu minimieren.

6. Verzinken

In der Schlussphase des Vorgangs des Feuerverzinkens werden die zuvor vorbereiteten Elemente in ein Bad aus flüssigem Zink mit einer Temperatur von 440-460 °C getaucht. Durch die Diffusion von Zinkatomen in die äußeren Schichten des Stahls bildet sich eine Schutzschicht aus Eisen-Zink. Die Dicke dieser Schicht hängt in erster Linie von der Art des verwendeten Stahls und der Verweilzeit im Zinkbad ab.

7. Kühlung

Der letzte Schritt des Verzinkungsprozesses ist die Abkühlung der verzinkten Elemente mit Wasser, um sie auf eine Temperatur abzukühlen, die eine weitere Verarbeitung ermöglicht.

Was umfasst unser Angebot des Feuerverzinkens?

- fachkundige Beratung

- langjährige Erfahrung

- Reinigung des Materials nach dem Verzinken

- Entladen und Beladen

- Bearbeitung von Eilaufträgen

- attraktive Preise

- kurze Bearbeitungszeiten

- höchste Qualität der Dienstleistungen

- Innovationskraft

- Sorge für die Umwelt

Hochtemperaturverzinken

Im Juni 2020 haben wir eine hochautomatisierte Prozesslinie zum Aufbringen von Zink- und Zink-Aluminium-Beschichtungen auf Kleinteile in Betrieb genommen.

Der Vorgang wird bei Temperatur von 450-600° durchgeführt. Die Verzinkung von kleinen Elementen erfolgt in einer Keramikwanne mit den Abmessungen 2000x1100x1500 mm (Länge/Breite/Höhe). Wir verfügen auch über einen Tiegelofen für den Hochtemperaturbetrieb und das Aufbringen von Zink-Aluminium- und Zinkbeschichtungen. Die Linie ist vollständig automatisiert, was uns eine hohe Effizienz und rechtzeitige Ausführung der Aufträge ermöglicht.

Das Hochtemperaturverzinken ist für die Verzinkung von Stahlteilen, Verbindungselementen, Gusseisenelementen und Schrauben bestimmt. Nach dem Verzinken werden die Bauteile in einer speziellen Zentrifuge geschleudert. Diese fortschrittliche Technologie eliminiert überschüssiges Zink und garantiert die Durchgängigkeit von Löchern und Gewinden. Die Beschichtung ist glatt, da das Zink gleichmäßig verteilt ist.

Das Hochtemperaturverzinken gilt als die beste, günstigste und wirksamste Methode des Korrosionsschutzes. Es schützt zudem die Elemente vor mechanischen Beschädigungen.